技術特色和優勢

設備優勢在于:

第一、具有 反應釜“模塊式”組合,生產規模靈活調節優勢。

不論是第四代、第五代,設備最大的優勢是“模塊”組合式串聯結構。每個反應釜就是一個“模塊”,它可以根據生產能力的大小靈活調節規模,只要增加或減少反應釜(“模塊”)組合串聯的數量就能實現規模的大小。從5噸至100噸都可以只要一條生產線,也就是說不論規模大小均只要一個進料口、一個出渣口,大大減少了操作人員、節約了生產空間即可以大大節約使用面積、節省投資、并且操作更加方便;徹底解決了以往超過10噸的生產規模就要使用更多的生產線的問題。

第二、具有連續自動化優勢。

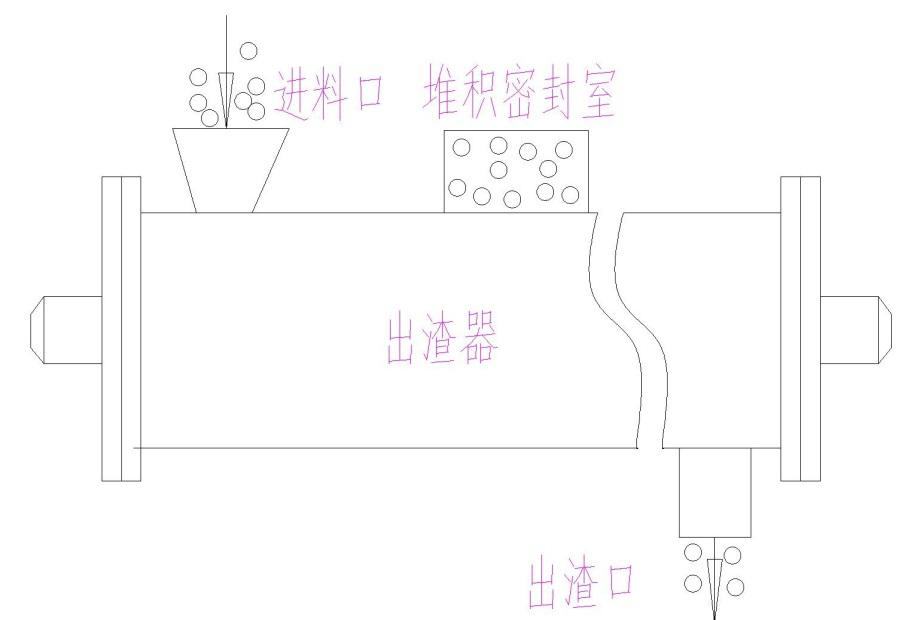

連續化生產關鍵需三個基本環節應聯合完成,即不間斷進料、不停頓排渣、不間斷排出油氣。特別是連續進料和不停的排渣是兩項關鍵技術,它是關系到能否真正不間斷生產的核心技術所在。因為不能及時將殘渣排放出去,就不能連續進料;而不能連續進料就不能實現連續操作。關鍵技術在于我們設計了“自動氣密封進料、排渣方法”等專有、專利技術。完全可以做到高溫狀態下將原料不間斷地進入反應釜;將殘渣不停地排出反應釜;又能連續地將油氣分餾出反應釜,達到完全意義上的邊進料、邊排渣、邊出油的連續生產,實現

分分秒秒不斷進料、時時刻刻不停排渣、日日夜夜連續出油”,

從而形成一個可連續操作的流水線新型設備,大大提高了生產效率和環保效應。

第三,具有可靠的安全優勢。

1、創新自動爆破與自動復位技術和設備,確保超壓時自動爆破并自動復位密封,防止空氣進入,確保安全防護。

2、創新堆積擠壓密封技術。其特征是在出渣器或者進料器某一段使原料超過絞龍套,形成堆積層阻隔氣體通過而自行密封。

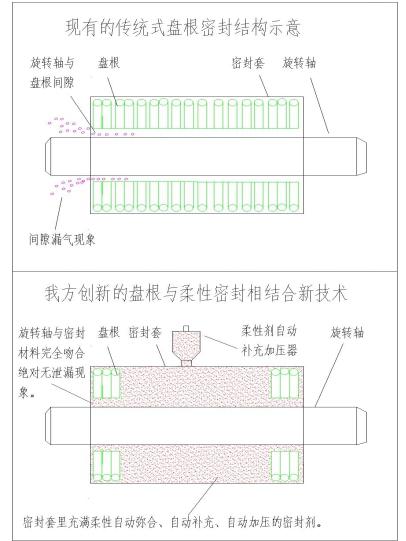

3、創新柔性自動彌合技術防止泄露事故;眾所周知,現有的傳動裝置的動態密封有多重種方式:一是采用機械密封方式,該密封方式主要適用于100℃操作溫度的環境,即熱脹冷縮變化不大,同心度很高的工況。二是塑料王密封,該密封采用的是聚四氟乙烯塑料制作方式主要適用于100℃操作溫度的環境,即熱脹冷縮變化不大,同心度很高的工況。三是石墨圈密封,該材料能夠來500℃左右的高溫,但不耐壓和扭曲,要求旋轉軸高度同心,否則會被破碎。四是盤根密封,該材料一般采用石墨和不銹鋼絲纏繞制成,能夠耐500℃左右的高溫;但是由于熱解設備結構大,熱脹冷縮和變形嚴重,容易產生間歇,依然會在傳動軸與盤根之間出現縫隙,導致氣體泄露或者進入高溫反應釜。

針對熱解反應釜在高溫環境下工作的工況條件,需選擇既耐高溫,又能夠自動彌合性密封的材料和密封方法。我方發明的柔性自動彌合技術符合以上要求。密封的結構型式在于,在傳動軸的外圍設置密封套,在軸與套之間的兩端采用盤根填充即纏繞阻塞,再在中間的空余段填充柔性材料,該材料由多種原料復合組成,呈膏狀,在一定壓力下柔性劑密實的將密封套與軸之間的空間塞滿。由于有自動加壓裝置,因此時刻保障膏狀物自動補充,并自動將旋轉軸彌合包裹。

4、微負壓運行,主要的指標就是基本平衡氣體泄露的壓力,一般維持在400帕左右。在熱解過程中將反應釜系統采取適當的低微負壓是有益的,一是有利于降低反應溫度,提高反應速度,并且更加保證裂解油氣的蒸發順暢性;二是有利于防止油氣的泄露。本公司改變以往使用真空泵抽氣的傳統作法(直接采用真空泵存在不穩定、不可靠性),設計了射流平衡式低負壓方案即負壓低于帕,使負壓穩定,確保負壓任何時間不超標,不會因為過量吸入空氣而出現危險。

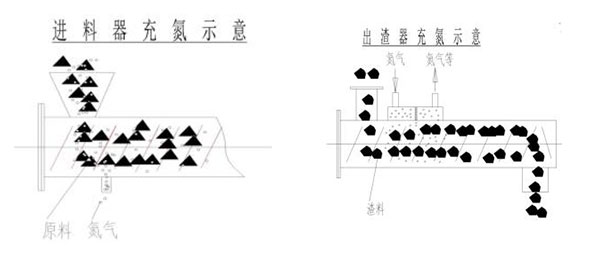

5、惰性氣體密封,主要是用氮氣,稀釋或者說替換空氣。具體在兩個部位實施,一是進料器、二是出渣器。

第四,具有節能的優勢。

采取了兩個主要措施第一、遠紅外加熱技術,在加熱爐內部采用了遠紅外材料,可以提高熱效率15%左右。第二,采取煙氣循環利用,減少燃料用量 煙囪排出的煙氣溫度高達350℃,如果直接排放則十分浪費。本技術通過在裂解加溫系統中設置煙氣循環機,使一部分煙氣回收再次進入加溫爐與燃料混合加熱;另一部分煙氣則通過空氣預熱器將燃燒機入口的空氣加熱到100℃左右再進入爐膛,通過此節能措施,可有效節能20%左右。

第五,具有自動清除焦炭技術優勢。

目前反應釜特別是旋轉反應釜在使用帶粘性的物料時,實現連續化生產的很大障礙就是物料受高溫影響會在反應釜中不斷形成厚厚焦碳,不僅使反應無法進行,而且會使設備很快損壞。本公司發明了一系列自動清焦的裝置,例如:“刷式清焦法”;“推鏟清焦法”等等,能夠在反應釜中不斷將焦炭清除,確保反應連續化進行并大大延長設備壽命,徹底解決了物料(特別是塑料和液體原料)在反應釜內的運行難題。

第六,具有微負壓反應技術優勢。

裂解油在適當負壓條件下,可降低汽化溫度、提高蒸發速度、提高裂解效率;更重要的是可以防止高溫油氣的泄漏。

第七,具有先進的電子儀表控制技術優勢。

為了保證生產操作能夠準確而順利,對有關生產條件和關鍵部位均設置了相關數字式儀表,并且將這些數據集中管理,大大提高了操作的可控性、處理問題的及時性;根據用戶需要可以設置PLC全智能自控系統。

第八, 具有特殊設計的物料分散技術,生產效率更高的優勢。

物料在反應釜內不停地被強制內旋翻動(設置了原料分布器),受熱均勻,原料與催化劑充分混合,反應更加快速、順利。

第九,具有原料適應更廣泛的優勢。

由于內部強制運動式推進物料,因此不會出現反應釜內部結焦,解決了現在一些連續設備不能適應廢尼龍輪胎、廢塑料、液體原料煉油的難題。

第十,具有 電磁加熱更加環保的優勢。

本設備既可以用自身回收的不凝可燃氣加熱,更可以采用熱效率高達98%的先進的電磁加熱,環保、節能、干凈衛生。

第十一,具有多元化凈化處理更加環保的優勢。

本項目即固廢裂解在運行過程中主要污染源包括:一是廢氣,二是廢渣,三是廢水,四是粉塵。下面是污染源的具體分析和治理措施。

一、廢氣影響分析及處理措施

廢氣主要來源:一是裂解爐內產生的裂解氣:HCL,HF,SIF4、NO2,SO2及少量可燃氣,二是燃燒室燃燒時產生的廢煙氣。

第一步:固相處理:第一次消除首先在固廢中混入堿土金屬氧化物,與物料同時進入反應釜,在升溫過程中,逐漸裂解出HCL,HF,NO2,SO2等各種酸性氣體,被堿性氧化物吸收。CaO+2HCL=CaCL2+H2O,CaO+HF=CaF+H2O,CaO+SO2+1/2O2=CaSO4,SIF4+2H2O=4HF+SIO2,產生的固體鹽CaCL2等隨渣料排出。

第二步:氣相處理,第二次消除。未被吸收的氣體,再通過多級干氣凈化器脫除。

主要采用濕法工藝,有水吸收法,堿吸收法。上述經處理后的裂解氣,含氯,含氟的有害物基本消除,剩下少量的不凝可燃氣體,以及少量未脫除的HCL,硫化物。不凝可燃干氣主要包括一氧化碳、氫氣、甲烷、乙烷、丙烷、丁烷等,引入加溫爐膛燃燒,給熱解裝置返回供熱。

第三步:煙氣處理,第三次消除。燃燒后的煙氣進入煙氣凈化系統,一方面通過煙氣凈化器并采用先進的氣浮和水膜技術洗滌煙塵;同時設置了強力吸附塔,并且在塔內添加了高效脫附凈化劑。該劑具有強大的吸附能力,吸附速度快,脫附速度快,容易再生,可除去煙氣中各種污染物及固體微粒;使H2S、CL2、CO、CO2、SO2、SO3、 NOX、CS2、NH3、油類等有機化合物控制到合理程度。這些綜合措施使排放的煙氣符合鍋爐《大氣污染物綜合排放標準》(GB16297-1996)排放標準。

第四步:粉塵的再次處理,第四次消除。增加旋風除塵、布袋除塵。特別重要的是,我方采用了高頻電子粉塵捕獲器技術,能夠將十分微小的顆粒以及可能殘留存在的二惡英進行捕獲,防止散發到大氣中去。

二、固體廢棄物影響分析及處理措施

本項目產生的固體殘渣主要為熱節后的殘渣,廢輪胎的炭黑和鋼絲可作為工業原料銷售,含有可燃碳的可以作為燃料自用或外賣;其它不可燃的可以進入當地垃圾處理站消納。

三、廢水影響分析及處理措施

1.裂解氣冷凝產生的廢水。油水分離后,廢水通過中和處理等得到中性水,再作自身循環用水,或冷卻用水。

2.煙氣凈化系統,干氣凈化系統產生的廢水。這兩系統都采用了堿吸收法,沉淀過濾后剩下的廢水呈堿性,通過PH值調節池處理后得到中性水,此中性水可以作為煙氣噴淋水重復使用不外排。

3.冷卻水。這部分水在使用中除溫度升高外,不含其他污染物,可循環使用不外排。關于生產中“二惡英”是環保重點關注的問題,這里,單獨專門深入探討:二惡英生成條件與控制策略

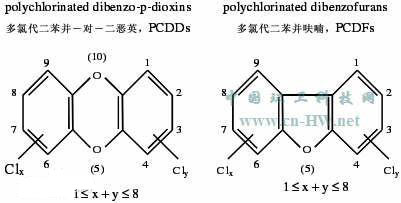

一、二惡英結構式

二、生成條件

1、有含氯聚合物存在,如PVC,氯丁橡膠;2、有氧燃燒,高溫300-500℃,400℃是生成高峰;4、有適當的催化劑cu2+,fe3+。

三、二惡英分解溫度

1.750℃,開始分解;2.850℃,2秒分解完;3.1000℃,1秒分解完;4.1200℃,幾微妙分解完。

四、后期合成

未完全分解的二惡英,當排煙溫度冷卻到300-500度時,可重新合成為二惡英。

五、控制策略

1.氯的固化;2、無氧裂解;3、金屬離子的固化;4、高溫850以上分解;5、煙氣急冷;6、煙氣濕法除塵后,主要集中在固相,可增加細小顆粒捕獲裝置脫除。